Définition

Le terme HACCP signifie « Hazard Analysis Critical Control Point » = « Analyse des dangers et maîtrise des points critiques ».

Son principe est d’identifier le risque spécifique, de déterminer des points de contrôles de ces risques et de définir des mesures préventives.

Son principe est d’identifier le risque spécifique, de déterminer des points de contrôles de ces risques et de définir des mesures préventives.

Historique

Cette méthode a été développée dans les années 1960 aux Etats Unis par la société Pillsbury. Cet outil a été la première ébauche de la méthode HACCP, créé par Mr Bauman, qui est depuis reconnu comme le père de l'HACCP.

La NASA voulait qu’un programme d’élimination total des défauts soit mis au point pour garantir la sécurité alimentaire de ses astronautes. A cette époque la plupart des systèmes de contrôle et de sécurité alimentaire étaient basés sur le contrôle de produit final. Il a été nécessaire de garantir la sécurité des aliments des astronautes sans avoir pour autant à détruire les produits pour les analyser. D’où la nécessité d’élaborer un système préventif assurant une sécurité alimentaire : le système HACCP.

L'HACCP a connu un parcours original, en passant de l'outil industriel au concept, du concept à la méthode, de la méthode au système, tout en étant validé par des instances internationales, scientifiques, législatives et industrielles.

La directive européenne 93/43/CE relative à l'hygiène des denrées alimentaires a considéré la méthode HACCP comme l'outil à privilégier, dans les industries agroalimentaires, pour "identifier tout aspect déterminant pour la sécurité des aliments et (pour veiller) à ce que des procédures de sécurité appropriées soient établies, mises en oeuvre, respectées et mises à jour".

Pour être appliquée avec succès, la méthode HACCP requiert l'engagement et la pleine participation de la direction et du personnel. Elle constitue une approche pluridisciplinaire et collective de la maîtrise des dangers qui menacent la salubrité des aliments, fondée sur les progrès techniques et scientifiques.

La NASA voulait qu’un programme d’élimination total des défauts soit mis au point pour garantir la sécurité alimentaire de ses astronautes. A cette époque la plupart des systèmes de contrôle et de sécurité alimentaire étaient basés sur le contrôle de produit final. Il a été nécessaire de garantir la sécurité des aliments des astronautes sans avoir pour autant à détruire les produits pour les analyser. D’où la nécessité d’élaborer un système préventif assurant une sécurité alimentaire : le système HACCP.

L'HACCP a connu un parcours original, en passant de l'outil industriel au concept, du concept à la méthode, de la méthode au système, tout en étant validé par des instances internationales, scientifiques, législatives et industrielles.

La directive européenne 93/43/CE relative à l'hygiène des denrées alimentaires a considéré la méthode HACCP comme l'outil à privilégier, dans les industries agroalimentaires, pour "identifier tout aspect déterminant pour la sécurité des aliments et (pour veiller) à ce que des procédures de sécurité appropriées soient établies, mises en oeuvre, respectées et mises à jour".

Pour être appliquée avec succès, la méthode HACCP requiert l'engagement et la pleine participation de la direction et du personnel. Elle constitue une approche pluridisciplinaire et collective de la maîtrise des dangers qui menacent la salubrité des aliments, fondée sur les progrès techniques et scientifiques.

Les principes et objectifs de l'HACCP

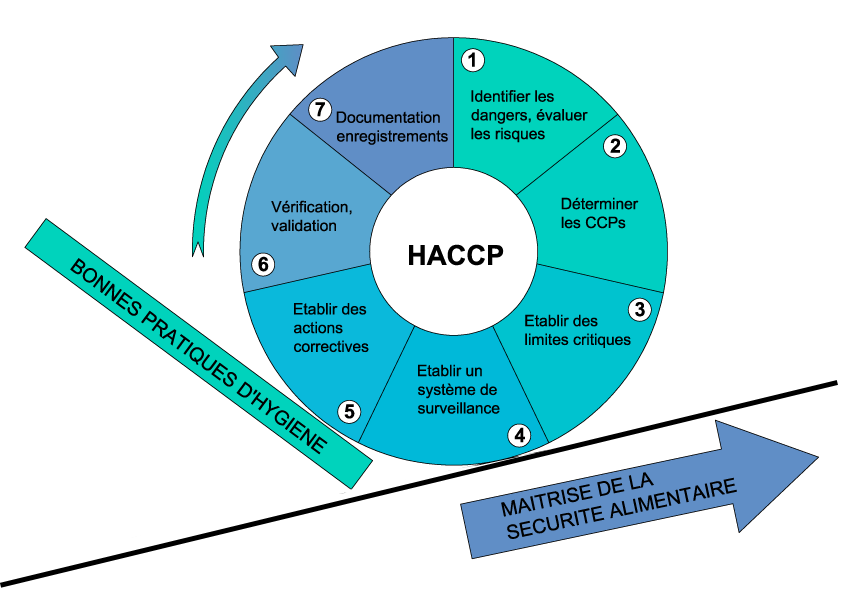

La méthode HACCP, repose sur les 7 principes suivants. Ils définissent comment établir, réaliser et assurer le suivi du plan HACCP.

- Principe 1 : Identification et analyse des dangers

- Principe 2 : Déterminer les points critiques pour la maîtrise (CCP) de ces dangers

- Principe 3 : Etablir les limites critiques pour chaque CCP

- Principe 4 : Mettre en place un système de surveillance des CCP

- Principe 5 : Etablir des mesures correctives en cas de déviations

- Principe 6 : Etablir un système de vérification du plan HACCP

- Principe 7 : Etablir un système documentaire contenant toutes les procédures et tous les relevés concernant ces principes et leur mise en application.

Cela permet de :

- Diminuer les intoxications alimentaires

- Réduction du coût des analyses

- Diminution des pertes dues aux rappels

Les bonnes pratiques d'hygiène : un préalable

Les bonnes pratiques d'hygiène sont toutes les activités préventives de base nécessaires à la production d'aliments dans des conditions hygiéniques acceptables. Cela comprend en autre la lutte contre les nuisibles, l'état général des locaux, l'étiquetage et l'utilisation conforme des produits dangereux, l'entreposage et le transport des aliments, notamment ceux à température dirigée, la protection de l'aliment des sources et des vecteurs de contamination, l'hygiène du personnel, la gestion des flux, la conception, l'installation, l'entretien et le nettoyage des surfaces, etc. Les guides de bonnes pratiques d'hygiène sont élaborées par profession ou secteur d'activité et reconnus par l'Administration. Ils sont le plus souvent publiés au Journal officiel.

La méthode HACCP, très complémentaire des bonnes pratiques d'hygiène, est une approche systématique pour fabriquer des aliments salubres acceptables basée sur l'identification et la gestion des points critiques à maîtriser.

Exemple : Laver un fruit avant de le consommer est une bonne pratique, cuire un aliment à une température sécuritaire est du ressort de HACCP.

De fait, une certaine confusion peut être introduite lors de l'établissement des plans HACCP par les entreprises alimentaires car HACCP n'est pas une nouvelle façon de faire de l'hygiène.

La méthode HACCP, très complémentaire des bonnes pratiques d'hygiène, est une approche systématique pour fabriquer des aliments salubres acceptables basée sur l'identification et la gestion des points critiques à maîtriser.

Exemple : Laver un fruit avant de le consommer est une bonne pratique, cuire un aliment à une température sécuritaire est du ressort de HACCP.

De fait, une certaine confusion peut être introduite lors de l'établissement des plans HACCP par les entreprises alimentaires car HACCP n'est pas une nouvelle façon de faire de l'hygiène.

L'analyse des dangers

La méthode HACCP comprend deux parties : l'analyse des dangers (HA, Hazard Analysis) et points critiques à maîtriser (CCP, Critical Control Point). Il s'agit donc un outil double. Historiquement, elle visait les dangers microbiologiques puis a pris en compte les dangers chimiques et physiques.

Le danger est représenté par un agent biologique, chimique ou physique contenu ou résultant d'un aliment et susceptible de nuire à la santé. On distingue les dangers potentiels et les dangers significatifs.

Le danger potentiel est un danger susceptible d'atteindre un niveau inacceptable pour la sécurité du consommateur.

Le danger significatif peut entraîner un risque inacceptable et caractère aigu entraînant blessure ou maladie. Par exemple un cheveu présent dans un aliment est un danger potentiel alors qu'un morceau de verre ou la présence de micro-organismes dangereux comme les salmonelles ou Listeria sont des dangers significatifs.

Le risque est une fonction de la probabilité d'un effet néfaste sur la santé et de la gravité de cet effet résultant d'un ou de plusieurs dangers dans un aliment. L'analyse des dangers consiste à rassembler et à évaluer les données concernant les dangers et les facteurs qui entraînent leur présence afin de décider lesquels d'entre eux sont significatifs au regard de la sécurité des aliments et par conséquent devraient être pris en compte dans le plan HACCP. L'analyse des risques comprend appréciation des risques, gestion des risques et communication à propos des risques.

Les éléments suivants doivent, dans la mesure du possible, être pris en considération lors de la conduite d'une analyse des dangers :

Le danger est représenté par un agent biologique, chimique ou physique contenu ou résultant d'un aliment et susceptible de nuire à la santé. On distingue les dangers potentiels et les dangers significatifs.

Le danger potentiel est un danger susceptible d'atteindre un niveau inacceptable pour la sécurité du consommateur.

Le danger significatif peut entraîner un risque inacceptable et caractère aigu entraînant blessure ou maladie. Par exemple un cheveu présent dans un aliment est un danger potentiel alors qu'un morceau de verre ou la présence de micro-organismes dangereux comme les salmonelles ou Listeria sont des dangers significatifs.

Le risque est une fonction de la probabilité d'un effet néfaste sur la santé et de la gravité de cet effet résultant d'un ou de plusieurs dangers dans un aliment. L'analyse des dangers consiste à rassembler et à évaluer les données concernant les dangers et les facteurs qui entraînent leur présence afin de décider lesquels d'entre eux sont significatifs au regard de la sécurité des aliments et par conséquent devraient être pris en compte dans le plan HACCP. L'analyse des risques comprend appréciation des risques, gestion des risques et communication à propos des risques.

Les éléments suivants doivent, dans la mesure du possible, être pris en considération lors de la conduite d'une analyse des dangers :

- la présence possible de dangers et la gravité de leurs effets néfastes sur la santé ;

- l'évaluation qualitative ou quantitative de la présence de dangers ;

- la survie / prolifération des micro-organismes d'intérêt (micro-organismes qui posent problème dans le cas considéré) ;

- la production ou la pérennité de toxines et d'agents chimiques ou physiques dans les aliments ;

- les conditions à l'origine des éléments ci-dessus.

Au cours d'une analyse de dangers, l'équipe HACCP est conduite à se poser de nombreuses questions sur les dysfonctionnements qui peuvent survenir au cours du processus. Que se passe-t-il si une déviation intervient ?, Si une déviation a lieu, comment y remédier ? etc. Les informations de veille technologique ainsi que les données d'épidémio-surveillance sont des atouts très précieux. Par exemple, peut-on entreprendre raisonnablement une analyse des dangers sur un aliment sans savoir que celui-ci a déjà été mis en cause dans une toxi-infection alimentaire collective ?

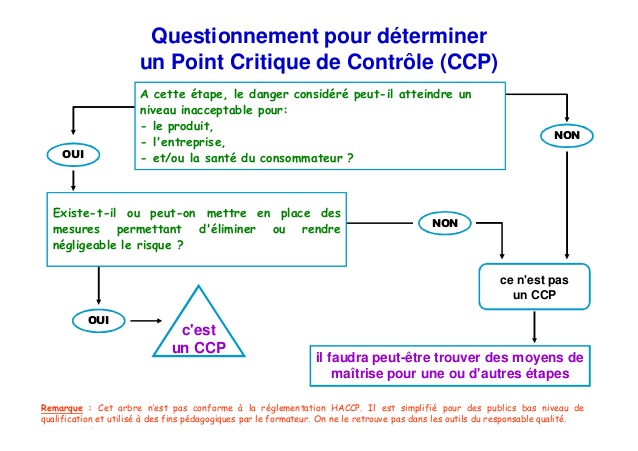

Les points critiques à maîtriser (CCP)

Parmi l'ensemble des dangers listés seront pris en compte en priorité les dangers significatifs.

Un point critique à maîtriser est constitué par un stade auquel une surveillance peut être exercée et qui est essentielle pour prévenir ou éliminer un danger menaçant la salubrité de l'aliment ou le ramener à un niveau acceptable. Le mot-clé est incontestablement la prévention. En effet, l'histoire des crises alimentaires récentes nous a montré que le processus d'élimination (par exemple une cuisson sécuritaire) pouvait faire l'objet ultérieurement d'une contamination (ou recontamination) et que le produit alimentaire mis en rayon pouvait être souillé notamment par des micro-organismes dangereux (on parle alors de contamination croisée).

Un point critique à maîtriser est constitué par un stade auquel une surveillance peut être exercée et qui est essentielle pour prévenir ou éliminer un danger menaçant la salubrité de l'aliment ou le ramener à un niveau acceptable. Le mot-clé est incontestablement la prévention. En effet, l'histoire des crises alimentaires récentes nous a montré que le processus d'élimination (par exemple une cuisson sécuritaire) pouvait faire l'objet ultérieurement d'une contamination (ou recontamination) et que le produit alimentaire mis en rayon pouvait être souillé notamment par des micro-organismes dangereux (on parle alors de contamination croisée).

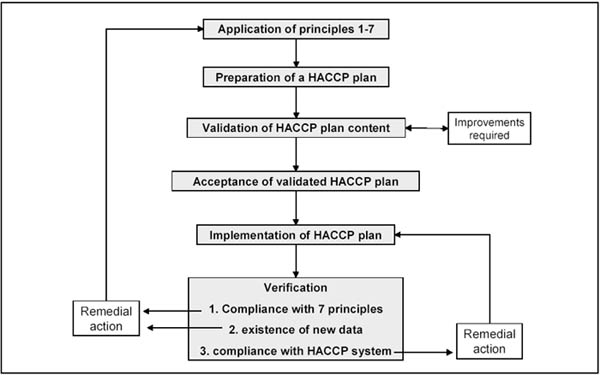

La vérification du plan HACCP

Si le processus a fait l'objet de corrections, cela peut vouloir dire que les paramètres ne sont pas toujours sous maîtrise et dans ce cas, il convient de pratiquer un audit du plan HACCP (Principe 6, système de vérification).

L'évaluation de la régularité de la performance du système en place est la vérification proprement dite.

La validation est l'évaluation du système mis en place (première étude sur un produit/procédé et première mise en oeuvre).

c'est également l'obtention de preuves que les éléments du plan HACCP sont efficaces (par exemple validation de la durée de la DLC microbiologique).

La vérification est l'application de méthodes, procédures, analyses et autres évaluations, en plus de la surveillance, afin de déterminer s'il y a conformité avec le plan HACCP (par exemple analyses microbiologiques sur le produit en cours et/ou fini).

Il faut entreprendre une vérification à la suite de plaintes ou de retours consommateurs, récurrence d'un défaut (produit non conforme), de nouvelles informations scientifiques ou épidémiologiques concernant le statut microbiologique de l'aliment concerné, etc. Un registre (Principe 7, système documentaire) tenant à jour la documentation à chaque étape permet d'avoir une traçabilité des actions entreprises.

L'évaluation de la régularité de la performance du système en place est la vérification proprement dite.

La validation est l'évaluation du système mis en place (première étude sur un produit/procédé et première mise en oeuvre).

c'est également l'obtention de preuves que les éléments du plan HACCP sont efficaces (par exemple validation de la durée de la DLC microbiologique).

La vérification est l'application de méthodes, procédures, analyses et autres évaluations, en plus de la surveillance, afin de déterminer s'il y a conformité avec le plan HACCP (par exemple analyses microbiologiques sur le produit en cours et/ou fini).

Il faut entreprendre une vérification à la suite de plaintes ou de retours consommateurs, récurrence d'un défaut (produit non conforme), de nouvelles informations scientifiques ou épidémiologiques concernant le statut microbiologique de l'aliment concerné, etc. Un registre (Principe 7, système documentaire) tenant à jour la documentation à chaque étape permet d'avoir une traçabilité des actions entreprises.

12 étapes importantes

Le codex alimentarius décrit les 12 étapes importantes à suivre pour un séquencement logique du système HACCP.

1. Constituer l'équipe HACCP

2. Décrire le produit

3. Déterminer son utilisation prévue

4. Etablir un diagramme de fabrication

5. Vérifier sur place le diagramme de fabrication

6. Effectuer une analyse de dangers

a. Enumérer tous les dangers potentiels

b. Définir les mesures de maîtrise

7. Déterminer les points critiques à maîtriser (CCP)

8. Fixer un seuil critique pour chaque CCP

9. Mettre en place un système de surveillance pour chaque CCP

10. Prendre des mesures correctives pour rectifier les écarts éventuels

11. Appliquer des procédures de vérification

12. Tenir des registres et constituer un dossie

1. Constituer l'équipe HACCP

2. Décrire le produit

3. Déterminer son utilisation prévue

4. Etablir un diagramme de fabrication

5. Vérifier sur place le diagramme de fabrication

6. Effectuer une analyse de dangers

a. Enumérer tous les dangers potentiels

b. Définir les mesures de maîtrise

7. Déterminer les points critiques à maîtriser (CCP)

8. Fixer un seuil critique pour chaque CCP

9. Mettre en place un système de surveillance pour chaque CCP

10. Prendre des mesures correctives pour rectifier les écarts éventuels

11. Appliquer des procédures de vérification

12. Tenir des registres et constituer un dossie